在现代工业蓬勃发展的浪潮中,注塑塑胶精密部件制造扮演着举足轻重的角色,广泛应用于电子、汽车等诸多领域。然而,生产效率与质量控制这两大关键要素,时刻影响着制造成效。下面将深入探讨其影响因素,并剖析相应的应对之道。

原材料流动性差:如部分情况需将注射压力提高 30% - 50%,这会使注塑周期明显延长,如从原本平均 30 秒延至 40 - 50 秒。

原材料稳定性不佳:对工艺参数适配不好,出现分解、变色等情况的概率会增加 20% - 30%,导致需重新注塑,严重浪费时间资源,拖慢生产进度。

建立严格检验制度,检测入厂原材料关键指标。

与好的供应商长期合作,保障供应稳定,降低因原材料问题致生产效率降低的风险。

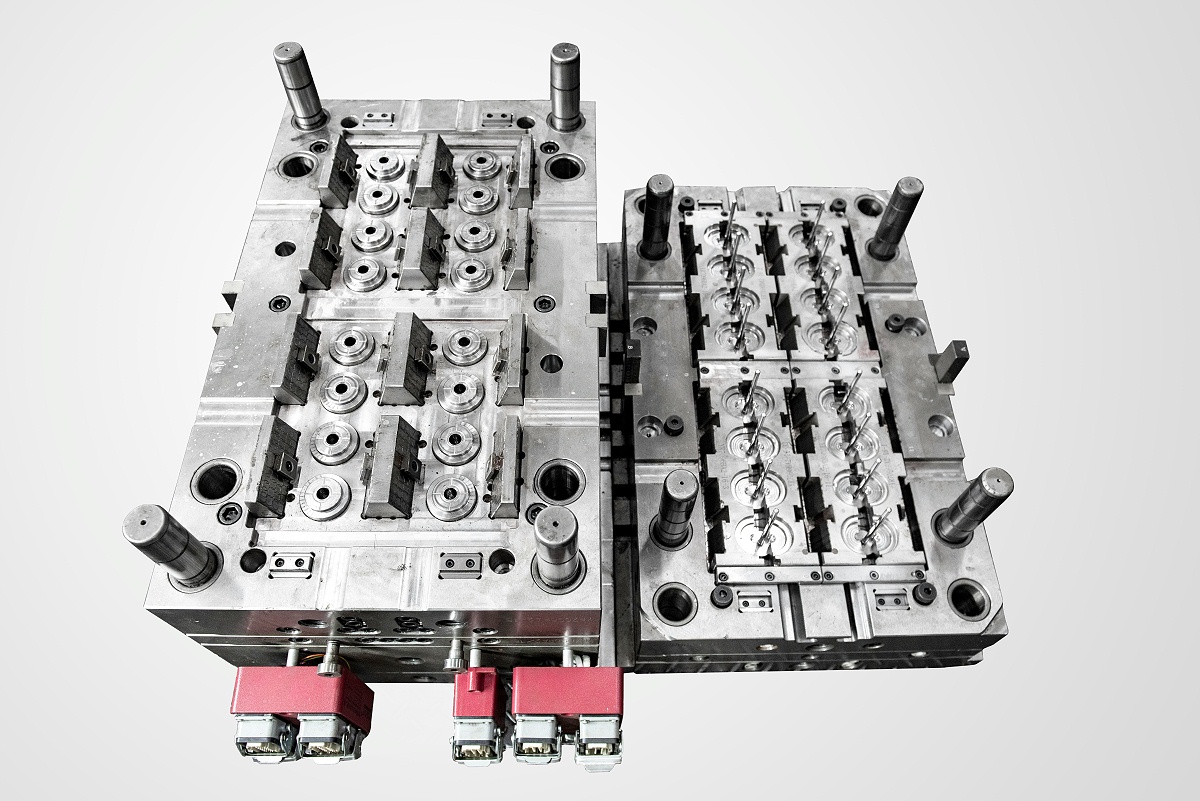

分型面不合理:脱模困难,每次脱模平均需额外花费 2 - 3 分钟,致使注塑间隔时间大幅延长,原本每小时可完成 30 次注塑循环,受此影响降至每小时 20 次左右。

冷却系统不佳:部件出现变形、翘曲等缺陷的几率可高达 40% - 50%,为避免这些缺陷,往往需将冷却时间延长 30% - 50%,从而导致整个注塑周期变长。

模具制造精度不足或出现磨损:会导致部件出现成型缺陷,需重新注塑,阻碍生产效率提高。

设计阶段利用先进软件技术优化设计,如 CAD、CAE 辅助选分型面、设计冷却系统。

制造时严格把控精度,采用高精度加工工艺。

使用中定期维护,清洁、润滑、检查磨损并及时修复或更换,保证模具良好状态。

注塑机注射量不足:如实际注射量比所需注射量少 20% - 30%,则无法一次性将足够的塑料注入模具型腔,可能需要多次注射,使得注塑周期从原本平均 60 秒增加到 90 - 120 秒。

注塑机的注射压力或锁模力不够:部件成型不完整的情况出现概率约为 15% - 20%,也需重新注塑。

工艺参数设置不当:如注射温度过低,部件成型不完整的概率可达 30% - 40%;而注射温度过高,不仅影响部件质量,还需重新准备原材料进行注塑。注射速度、保压时间和冷却时间设置不合理,同样会导致部件出现缺陷,需重新注塑,浪费时间资源。

根据部件要求选合适注塑机并定期保养维修。

通过大量试验和经验积累,优化工艺参数设置,找到保证质量又缩短注塑周期的最佳组合,提高生产效率。

原材料纯度低含杂质:当杂质含量超过 0.1% 时,部件表面出现气泡、划伤等缺陷的概率可高达 30% - 40%。

物理性能不佳:易导致部件在后续使用过程中损坏,化学性能差则在特定化学环境下部件使用寿命可能缩短 30% - 50%

建立完善检验流程,全面检测每批原材料物理、化学、机械性能等。

坚决不用不合格原材料,从源头保障质量。

模具精度与状态对部件质量影响关键。以某手机外壳注塑生产为例,若模具尺寸精度偏差超过 ±0.03mm,注塑出来的部件尺寸就会相应出现偏差,无法满足产品设计的精确要求,进而影响后续装配等环节。

模具在使用过程中出现磨损、变形等情况时,部件出现质量问题的概率可高达 40% - 60%,如部件表面粗糙、翘曲等。

制造后严格检测模具精度,合格方可使用。

使用中定期维护,清洁、润滑、检查磨损并及时修复或更换,确保模具状态良好保证部件质量。

工艺参数设置关键。注射温度过高致塑料分解变质,影响部件内在质量。注射压力过大有溢料、变形问题。保压、冷却时间不合理影响部件尺寸精度、外观及性能。

注塑时实时监控工艺参数,发现偏离及时调整。通过大量试验和经验积累确定合适参数范围,保证部件质量。

总之,注塑塑胶精密部件制造中,生产效率与质量控制受多因素影响。原材料、模具、工艺参数等方面问题需重视并采取应对之策,如此方能提升效率、保证质量,增强企业在行业中的竞争力。

【本文标签】 注塑塑胶精密部件制造、开模注塑

【责任编辑】